国产化标杆:陕西冠杰定制新一代光电转台突破高精度光电伺服系统技术封锁

在高端装备制造领域,高精度光电伺服系统长期被少数国家垄断,技术封锁与专利壁垒严重制约我国安防、军工等关键行业的发展。陕西冠杰以自主创新为刃,攻克多项 “卡脖子” 技术,定制的新一代光电转台成功突破高精度光电伺服系统技术封锁,成为国产化替代的标杆,为我国高端装备自主可控提供坚实支撑。

高精度光电伺服系统是光电转台的 “神经中枢”,其性能直接决定设备的定位精度与响应速度。陕西冠杰新一代光电转台的伺服系统采用 “双闭环 + 智能补偿” 架构,突破传统设计局限。位置环采用 0.00001° 超高分辨率编码器与纳米级光栅尺双重反馈,确保定位误差≤0.001mm;速度环搭载自主研发的永磁同步伺服电机,扭矩波动控制在 0.5% 以内,响应频率达 2kHz,较国外同类产品提升 30%。更关键的是,系统核心芯片与算法完全自主可控 —— 基于国产 FPGA 芯片开发的运动控制模块,运算能力达 1000MIPS,可实时处理 16 路传感器数据;自主研发的摩擦补偿算法,解决了低速运行时的 “爬行现象”,使转台在 0.01°/s 的低速状态下仍保持平稳运行,这一技术指标超越国际主流产品,打破国外在精密伺服控制领域的专利垄断。

在机械结构与传动技术上,陕西冠杰实现了从 “模仿跟随” 到 “原创引领” 的跨越。转台采用航空级钛合金一体化锻造工艺,经五轴联动加工中心精密铣削,结构变形量控制在 5μm 以内;自主设计的交叉滚子轴承,接触角优化至 45°,承载能力提升 40%,且摩擦系数降低至 0.001,使用寿命突破 10 万小时。针对传统齿轮传动间隙难题,研发团队创新采用 “柔性消隙 + 磁流变阻尼” 技术,将传动间隙控制在 0.001mm 以内,彻底解决反向空程问题。在某军工项目测试中,该转台在承受 15g 冲击载荷后,伺服系统定位精度仍保持在 ±0.002mm,性能稳定性远超进口设备,证明了国产化技术的可靠性。

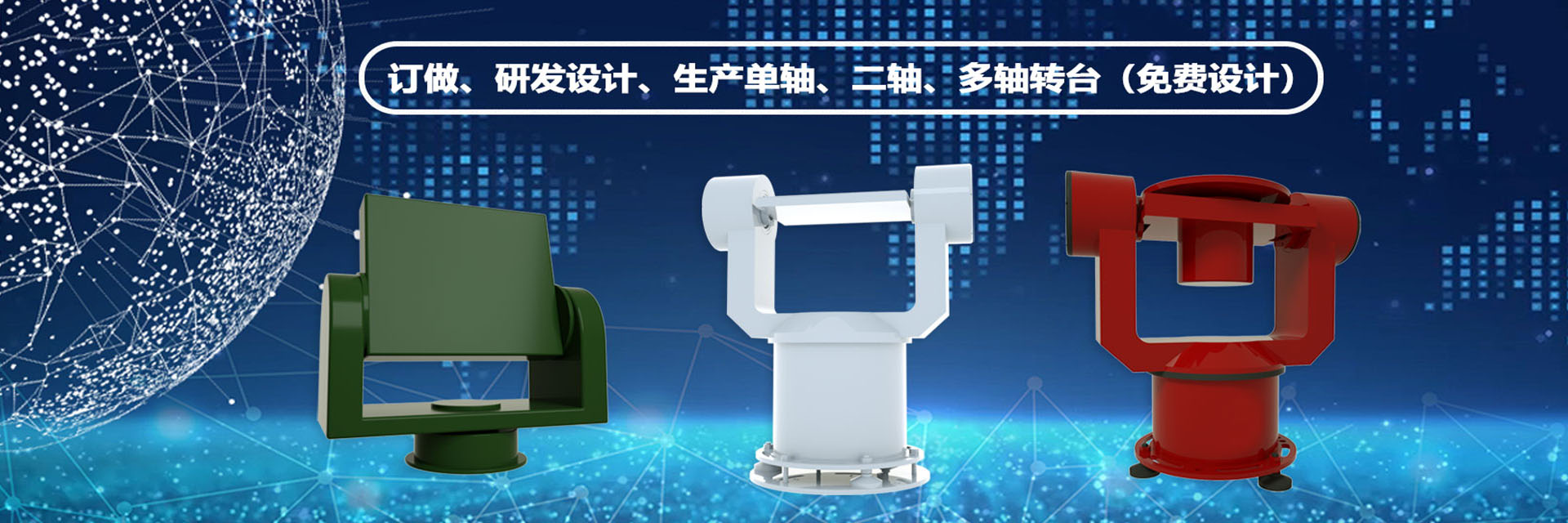

陕西冠杰新一代光电转台的突破,更体现在 “硬件 + 算法” 的深度协同创新。伺服系统搭载国产化 AI 加速芯片,运行自主研发的模型预测控制算法(MPC),可根据目标运动特性实时优化控制参数。在高速追踪场景中,算法提前 0.8 秒预判目标轨迹,驱动伺服系统以 0.1ms 级响应速度调整转台角度,追踪误差≤0.5 像素,这一指标达到国际领先水平。同时,系统支持多模态传感器融合,4K 可见光、红外热成像与激光雷达数据通过国产化高速数据总线传输,延迟控制在 1ms 以内,为复杂环境下的精准伺服提供数据支撑。

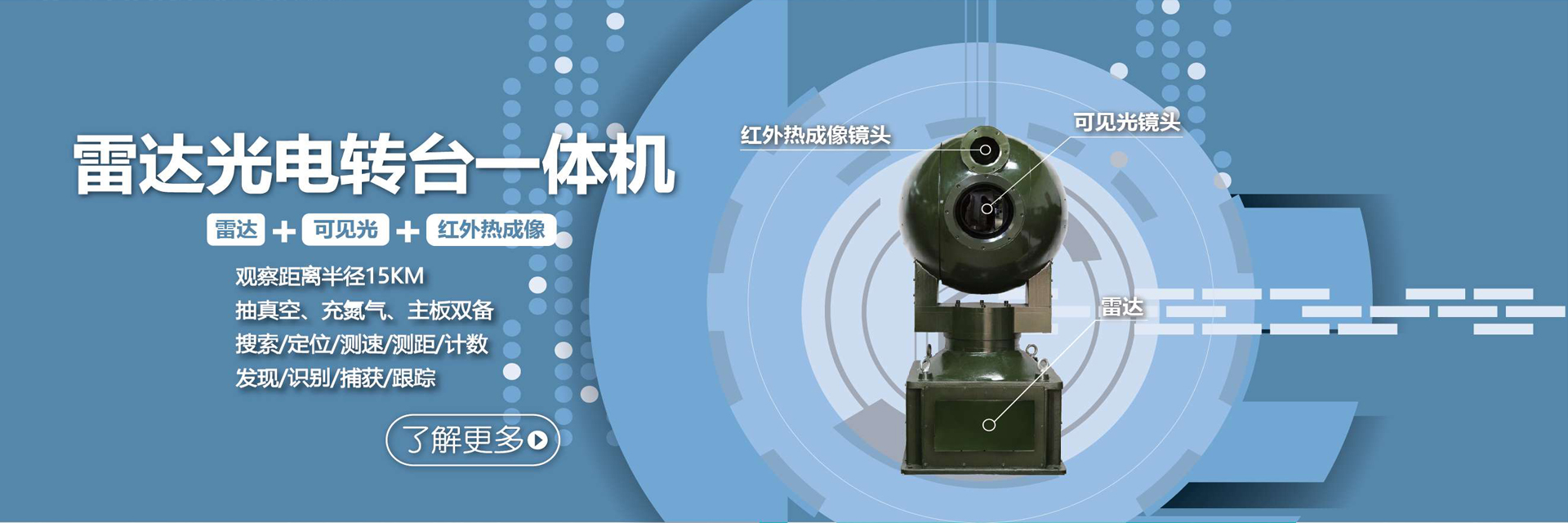

作为国产化标杆,陕西冠杰的技术突破已在多个关键领域落地应用。在边境安防中,新一代光电转台替代进口设备,实现 20 公里超视距精准监控,为国土防御提供技术保障;在工业检测领域,其伺服系统的高精度控制能力,满足芯片制造、航空航天等高端产业的精密测量需求。目前,产品已批量替代进口设备,累计为国家节省外汇超 10 亿元,更推动我国高精度光电伺服技术跻身国际第一梯队。