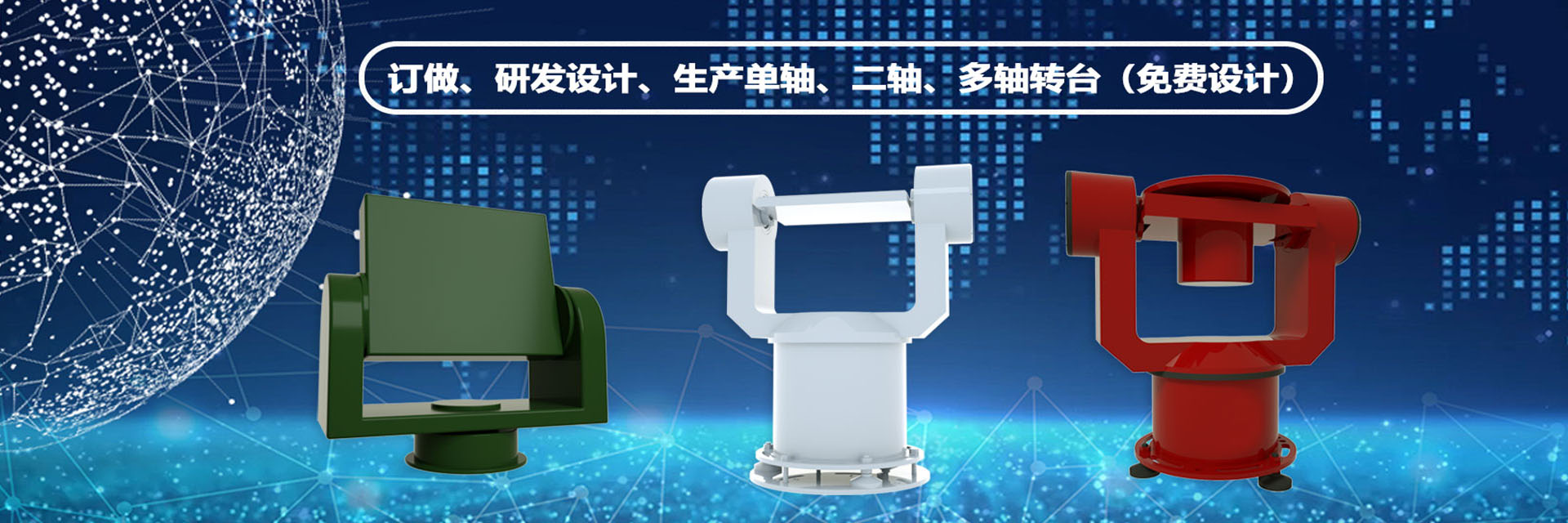

陕西冠杰高精度伺服驱动系统:专为安防光电转台定制解决方案

在安防光电转台领域,驱动系统的精度与可靠性直接决定监控效能。陕西冠杰针对安防场景的特殊需求,定制开发高精度伺服驱动系统,通过 “性能适配 + 场景优化 + 智能协同” 的三重设计,为光电转台提供从低速平稳扫描到高速精准追踪的全场景动力支撑,成为复杂安防环境中的 “隐形引擎”。

定制化驱动性能匹配安防转台的动态需求。伺服驱动系统采用 “稀土永磁电机 + 数字伺服器” 组合,针对安防转台的负载特性(50-300kg)优化电机磁路设计,使额定扭矩覆盖 10-50N・m,转速控制范围达 0.01°/s-60°/s,满足从全景巡航到目标急追的不同工况。数字伺服器的电流环带宽提升至 2kHz,位置环控制周期缩短至 1ms,配合 24 位绝对值编码器,使转台的角度定位精度达 ±0.001°,在 1 公里距离下的空间偏差≤0.5 米。针对边境监控中常见的 “低速扫描 + 突发追踪” 场景,系统开发 “扭矩预加载” 功能,电机空载时保持 5% 额定扭矩,当检测到目标突然移动时,0.1 秒内即可输出 90% 扭矩,解决传统驱动的 “响应迟滞” 问题,确保高速目标不脱靶。

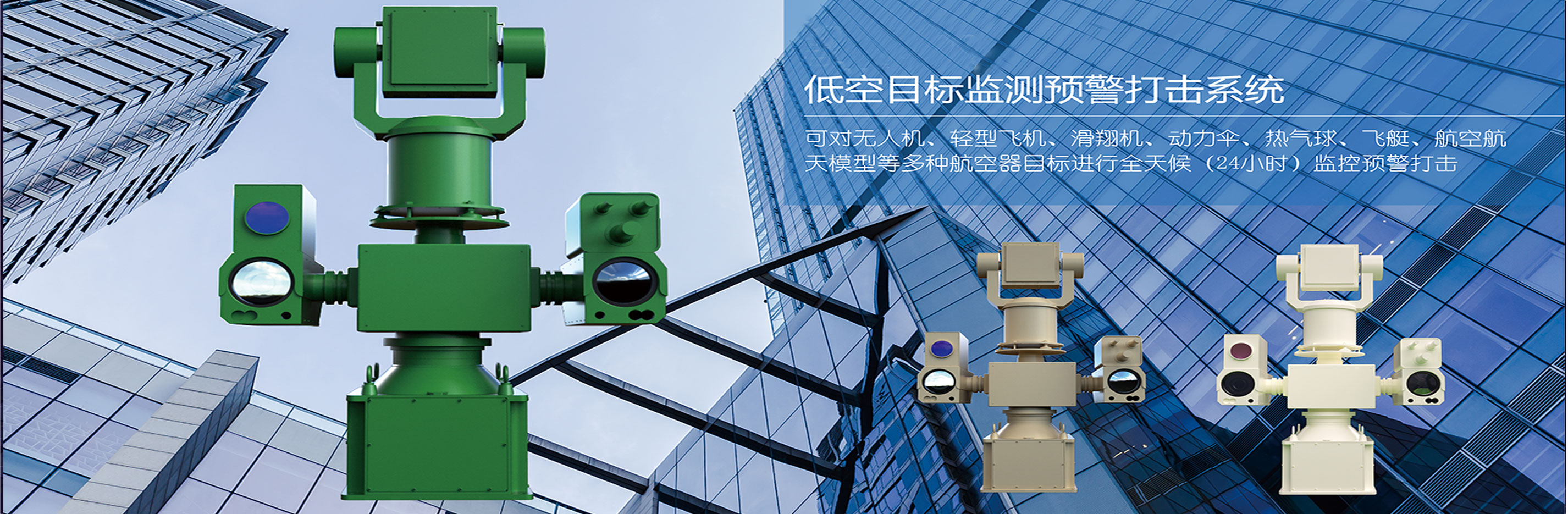

多场景自适应算法强化复杂环境的驱动稳定性。伺服系统内置 “场景模式库”,针对城市安防、边境防控、核电监控等场景预存参数:城市模式下,优化低速平稳性,使转台在 0.1°/s 扫描时的速度波动率≤0.5%,避免画面抖动;边境模式则强化抗干扰能力,通过自适应滤波算法过滤风沙、振动导致的传感器噪声,驱动误差降低 70%;核电模式严格控制电磁辐射,采用低 EMI 设计,确保在强电磁环境下驱动指令无丢包。在沿海港口应用中,系统能根据实时风速(0-20m/s)动态调整阻尼系数,当风速超过 10m/s 时,自动增加驱动阻尼 20%,使转台在强风下的角度波动≤0.002°,保障监控画面稳定。

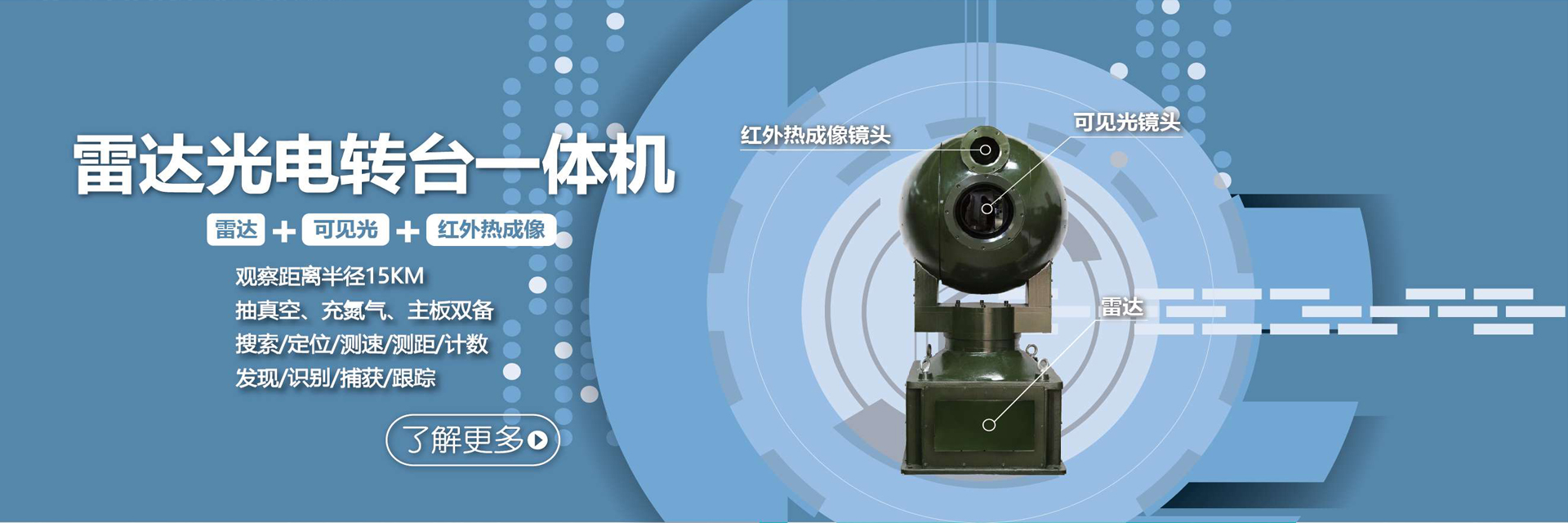

双轴协同驱动技术提升转台的全景追踪效率。针对 U 型双轴转台的机械特性,伺服系统开发 “电子齿轮同步” 算法,水平轴与垂直轴的驱动指令通过高速总线(1Gbps)实时交互,同步误差控制在 5μs 以内。当追踪低空无人机时,系统根据目标运动轨迹,自动分配双轴驱动比例:水平轴以 45°/s 速度旋转,垂直轴同步以 30°/s 速度抬升,两者的动态响应保持一致,确保目标始终处于画面中心。在大型园区的全景巡航中,双轴协同遵循 “螺旋扫描” 路径,水平轴每转动 10°,垂直轴微调 1°,实现无重复、无遗漏的全域覆盖,较单轴独立驱动的扫描效率提升 40%,且减少 30% 的机械磨损。

智能故障诊断与冗余设计保障安防无间断。伺服系统内置 16 路状态监测通道,实时采集电机温度、电流、振动等参数,通过边缘计算单元分析潜在故障。当检测到电机轴承温度超过 85℃时,系统先降低负载 30% 并启动散热风扇,同时向控制中心推送预警;若故障持续恶化,自动切换至备用驱动模块(响应时间≤10ms),转台继续运行且性能衰减≤5%。在边境无人区应用中,这种冗余设计使设备的平均无故障运行时间(MTBF)突破 20000 小时,较传统单驱动系统提升 3 倍,大幅降低野外维护成本。

定制化接口与集成方案简化系统部署。针对不同品牌光电转台的机械接口与通信协议,伺服系统提供模块化适配方案:机械端可定制法兰尺寸(φ100-300mm)与轴径(φ20-50mm),兼容主流转台结构;通信端支持 RS485、EtherCAT、Profinet 等多种协议,无需额外转接即可与监控平台对接。在某智慧城市项目中,100 台不同型号的安防转台通过冠杰定制伺服系统实现统一控制,驱动参数远程配置响应时间≤1 秒,大幅简化了多设备协同的调试流程。