定制为魂 精工为骨:陕西冠杰 U 型光电转台的适配之道

在边境防控、核电安防等需求差异化极强的高端场景中,“标准化设备” 往往难以匹配特殊工况,而 “定制化能力” 成为衡量光电转台核心价值的关键。陕西冠杰以 “非凡定制专家” 为定位,将 “精工细作” 贯穿研发、生产、落地全流程,通过 “需求深度解构、硬件精准定制、算法场景适配” 的三维服务体系,让 U 型光电转台实现与多元场景的无缝匹配,彰显高端制造的专业底蕴。

一、需求解构:定制专家的精准 “问诊”

成为定制专家的首要前提,是对场景需求的 “庖丁解牛” 式深度解析,而非简单的参数叠加。陕西冠杰建立 “场景调研 - 需求建模 - 方案迭代” 三步定制流程:针对边境场景,团队实地勘察海拔、温度、风速等环境参数,明确 “-45℃启动、12 级抗风、10 公里观测” 核心诉求;面对核电安防,联合业主拆解 “设备微小位移监测、强电磁兼容、低噪运行” 特殊需求;聚焦应急场景,则锁定 “车载机动、3 分钟快速部署、颠簸环境稳定追踪” 关键指标。

基于调研数据构建 “场景 - 参数” 映射模型,将模糊需求转化为量化指标:如针对沙漠场景的沙尘侵蚀问题,明确光学窗口需达到 “5000 小时耐磨损、雨水接触角>110°”;针对城市高空监控,定制 “重量≤50kg、安装空间<0.3m³” 的轻量化参数。在某高原边防项目中,通过 3 轮需求迭代,最终确定的定制方案较初始版本贴合度提升 80%,彻底避免 “定制不符、落地失效” 的问题。

二、精工细作:定制落地的硬核 “功底”

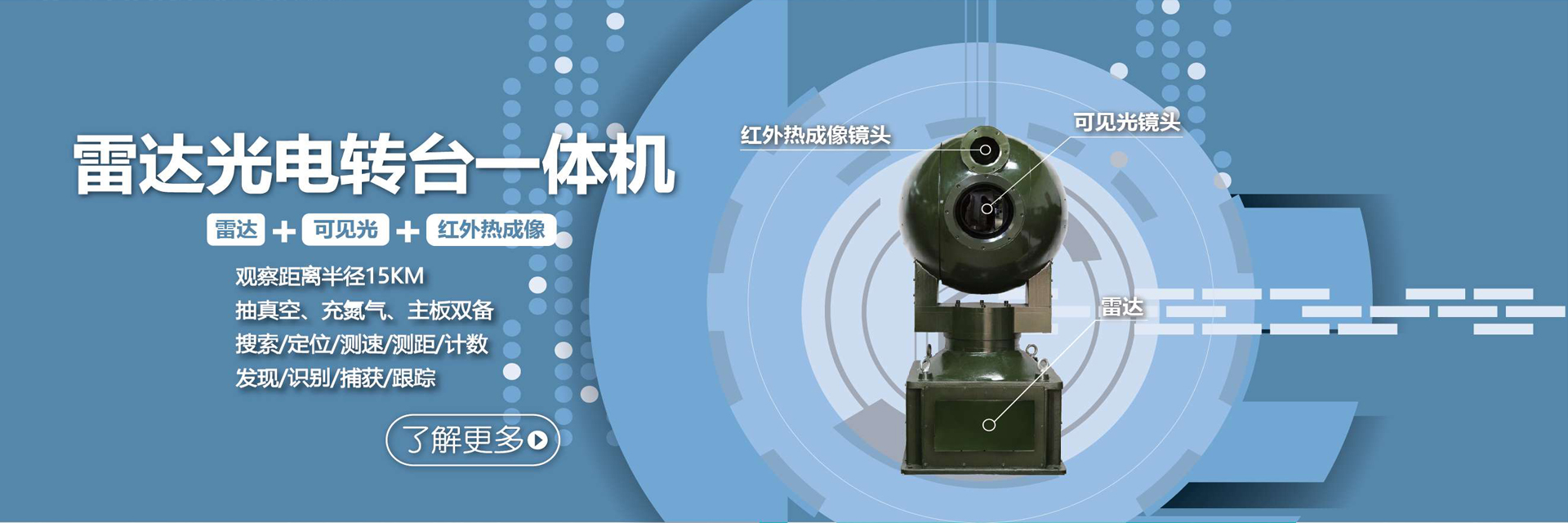

精准匹配的核心支撑,是贯穿制造全链条的 “毫米级精度、军工级品质” 精工标准。U 型架构作为转台核心,采用 TC4 钛合金整体锻造工艺,替代传统拼接结构,经五轴联动加工中心铣削后,框架平面度误差≤0.002mm,抗扭强度较行业标准提升 60%;双轴驱动系统搭载定制稀土永磁电机,每台电机需经过 “100 小时空载测试、50 小时负载老化” 双重验证,确保在 - 55℃至 70℃宽温域稳定输出扭矩。

光学载荷的定制同样彰显精工:针对不同观测距离,定制 10 倍至 150 倍连续变焦镜头,镜片采用 ED 超低色散玻璃,经 12 层增透膜镀膜处理,透光率达 99%;红外热像仪探测器需经过 “-60℃至 80℃环境标定”,确保热灵敏度稳定在≤15mK。装配环节推行 “单人专岗、全程溯源” 制度,每个核心部件均标注唯一二维码,可追溯加工、测试、装配全流程数据。在出厂检测中,转台需通过 “1000 次连续启停、72 小时高低温循环、模拟 12 级风载振动” 三重严苛测试,合格率需达到 100% 方可交付。

三、场景适配:定制价值的实战 “验证”

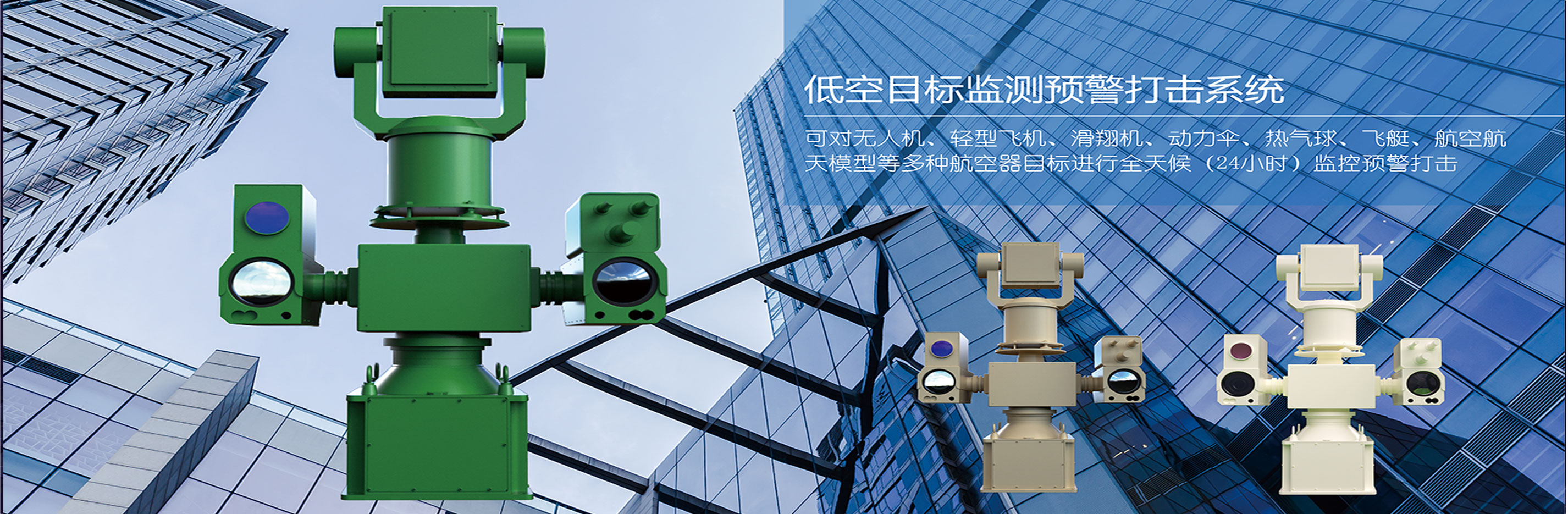

定制的最终价值,体现在与场景的精准匹配及实战效能的充分释放。在边境防控场景,针对 “广域巡逻 + 极端环境” 需求定制的 U 型转台,通过锚定式底座与抗风结构设计,在 8 级大风中仍保持 ±0.001° 定位精度;多光谱感知系统配合沙尘自洁技术,5 公里外越界目标识别率达 98%,较标准化设备提升 40%,成功解决高原边境 “观测远、环境差” 的适配难题。

在核电安防场景,为满足 “低噪运行 + 设备监测” 需求,定制转台采用 “静音电机 + 谐波减速” 组合,运行噪音控制在 35dB 以下,避免干扰核电设备;通过 “可见光细节捕捉 + 红外温度监测” 双模式,提前 200 小时发现反应堆冷却管道 0.5℃的温度异常,实现隐患精准预警,彰显定制化在特殊场景的不可替代性。

在应急救援场景,车载定制转台通过轻量化 U 型架构与减震设计,在颠簸路面上仍能稳定追踪目标;3 分钟快速部署功能配合红外热像仪,在地震废墟中成功锁定被困人员热源,为救援争取宝贵时间,成为应急场景的 “实战利器”。

从需求解构的精准研判,到精工制造的品质把控,再到场景适配的效能释放,陕西冠杰以 “定制专家” 的专业能力,让 U 型光电转台突破标准化设备的局限,实现与多元场景的深度匹配。这种 “以需求为导向、以精工为支撑、以实效为目标” 的定制理念,不仅彰显了中国高端光电制造的技术实力,更重新定义了光电设备 “精准适配” 的行业标准,为关键领域提供了更可靠的定制化解决方案。