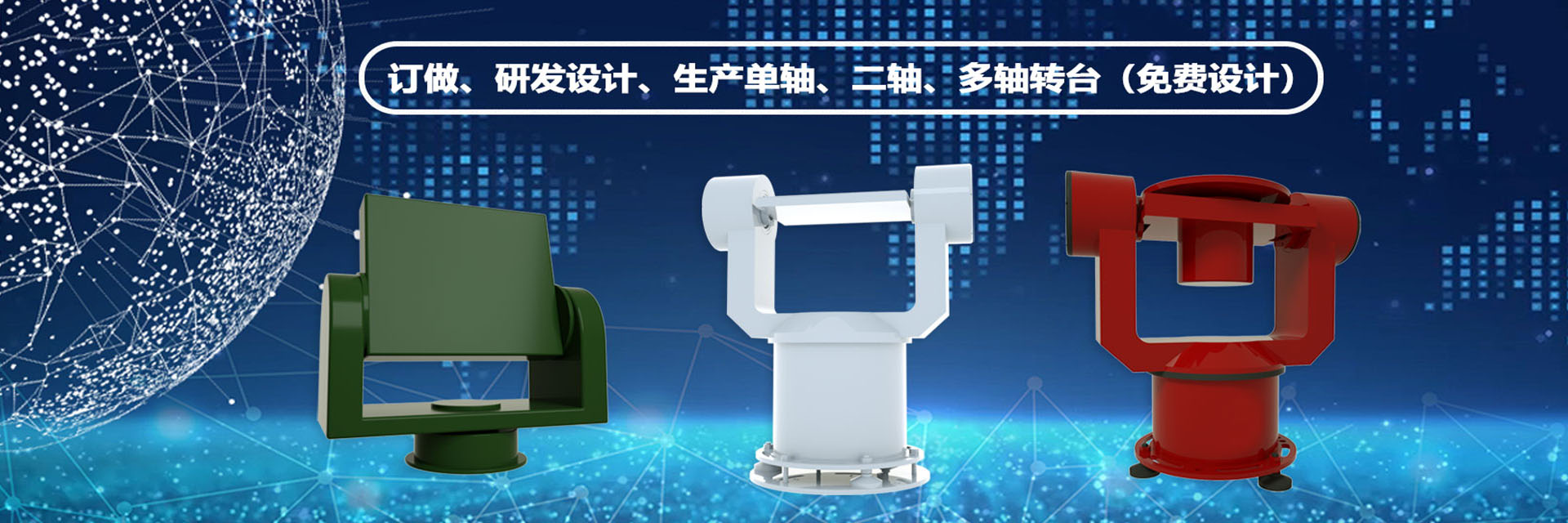

高精度U型双轴光电转台:陕西冠杰定制设计解析

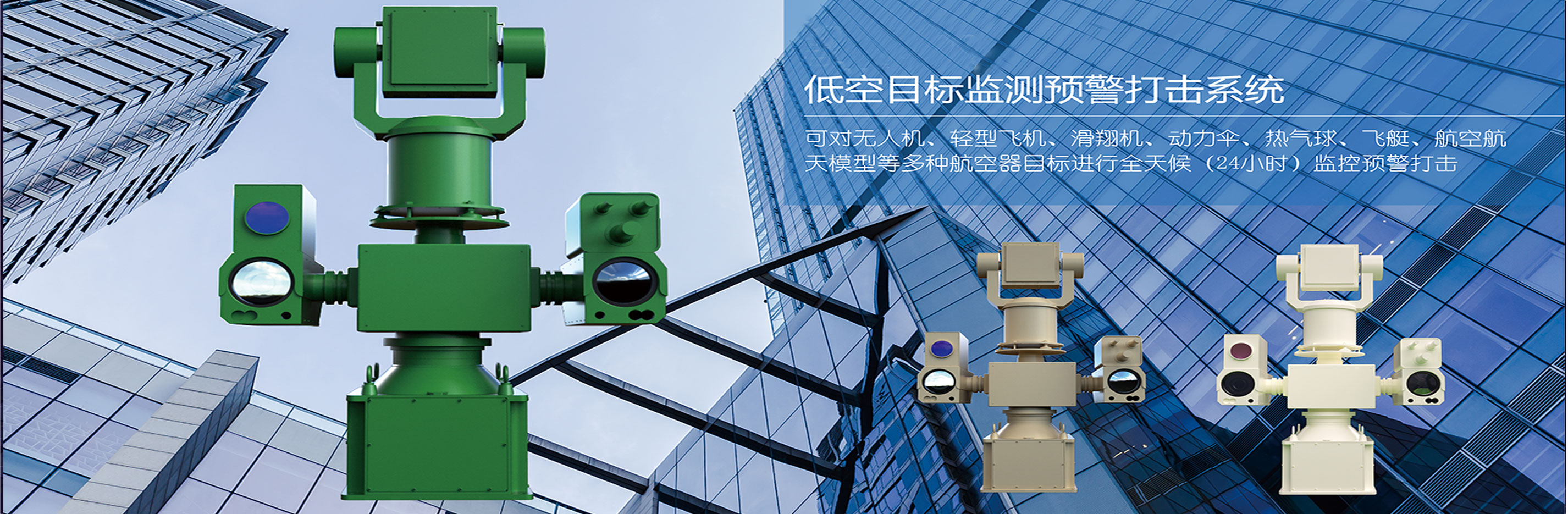

陕西冠杰以“精度突破+定制适配”为导向,打造高精度U型双轴光电转台定制设计方案,通过U型双轴架构的力学优化、高精度驱动控制的技术创新及场景化的精度校准体系,将转台定位精度、成像精度与运行稳定性提升至军工级水准,为边防、核电、工业检测等对精度要求严苛的场景,提供“微米级感知、毫弧级定位”的定制化解决方案。

U型双轴精度架构:力学设计的精度根基。定制设计的U型双轴架构采用“航空铝合金一体成型+有限元拓扑优化”技术,主体框架重量较传统结构降低25%,抗扭刚度提升30%,确保在承载20kg光学载荷时,轴线挠度<0.002mm。水平轴与垂直轴交叉节点搭载P2级超精密陶瓷轴承组,径向跳动量≤0.5μm,轴向窜动量<0.3μm,转动摩擦力矩稳定在0.03N·m以内,实现无滞涩的高精度转动。双轴限位采用“光电编码器+机械缓冲”双重防护,水平360°无限位旋转通过绝对式编码器实现位置记忆,俯仰-95°至+95°调节的极限位置误差<0.005°,从结构层面为精度性能筑牢基础。在工业零件检测场景中,该架构使转台能稳定承载高倍工业镜头,实现对0.1mm级微小缺陷的精准观测。

高精度驱动控制:动态精度的核心保障。驱动系统采用“军工级谐波减速器+24位绝对式编码器+直驱伺服电机”的黄金组合,定制化谐波减速器的齿形误差<1弧秒,回程间隙严格控制在1.5弧秒以内,动力传输效率达97%;24位绝对式编码器的角度分辨率达0.0001°,可实时反馈转台姿态,数据更新频率达1kHz;直驱伺服电机的扭矩波动<0.5%,转速控制精度达0.05rpm。配合自研“自适应滑模控制算法”,能实时补偿机械振动、温度漂移等因素带来的误差,转台定位精度达0.002°,动态跟踪误差<0.005°,在追踪50km/h高速目标时,仍能保持画面中心稳定,无脱靶或偏移现象。边防监控应用中,该驱动控制系统使转台可精准锁定10公里外移动的人员或车辆,识别准确率提升至99.8%。

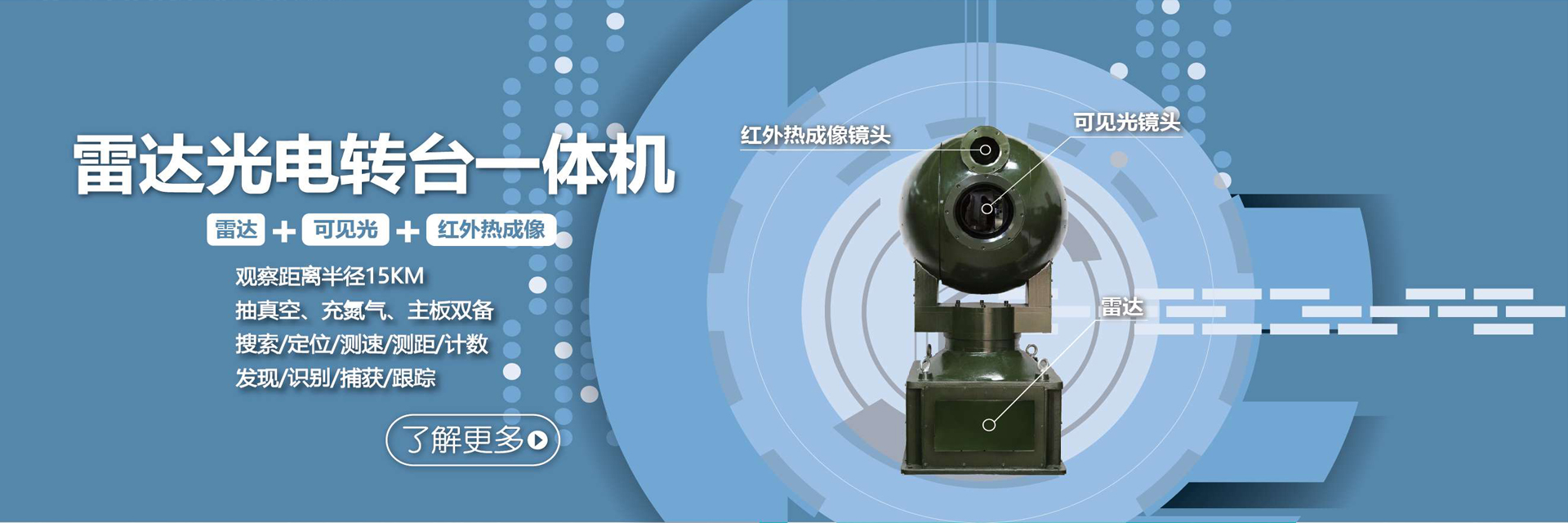

光学精度协同:成像精度的定制优化。针对不同场景的成像精度需求,定制设计光学载荷协同方案。可见光模块选用1英寸1200万像素4K CMOS传感器,搭配ED超低色散镜片组与30倍光学变焦镜头,光学分辨率达500lp/mm,15公里内可清晰识别车辆车牌字符;红外热成像模块采用1280×1024分辨率氧化钒探测器,热灵敏度≤25mK,温度测量精度±0.1℃,能捕捉微小温度差异带来的热特征变化。双镜头通过“共轴校准+动态光轴补偿”技术,光轴重合度误差<0.05°,每小时自动进行一次光轴校准,确保长期运行中成像精度稳定。在核电设备巡检场景,该光学系统可精准拍摄反应堆管道焊缝的细微裂纹,成像清晰度满足0.1mm级缺陷检测需求。

场景化精度校准:定制需求的精准落地。为满足不同场景的精度指标,冠杰建立“场景参数-精度校准-验证闭环”的定制流程。针对高原低气压场景,定制“气压补偿校准算法”,根据海拔高度自动调整转台运行参数,确保定位精度衰减量<0.001°/千米;针对高温工业环境,开发“温度梯度校准模块”,实时监测核心部件温度,每5℃进行一次精度补偿;针对振动频繁的车载场景,加装“多轴加速度传感器”,通过振动抑制算法抵消冲击对精度的影响。某车载移动监测项目中,通过定制振动校准方案,转台在车辆颠簸(振动加速度0.3g)环境下,定位精度仍保持在0.003°以内,满足动态监测的精度要求。