陕西冠杰双轴非对称驱动技术,独创算法解决高惯量负载下的动态平衡难题

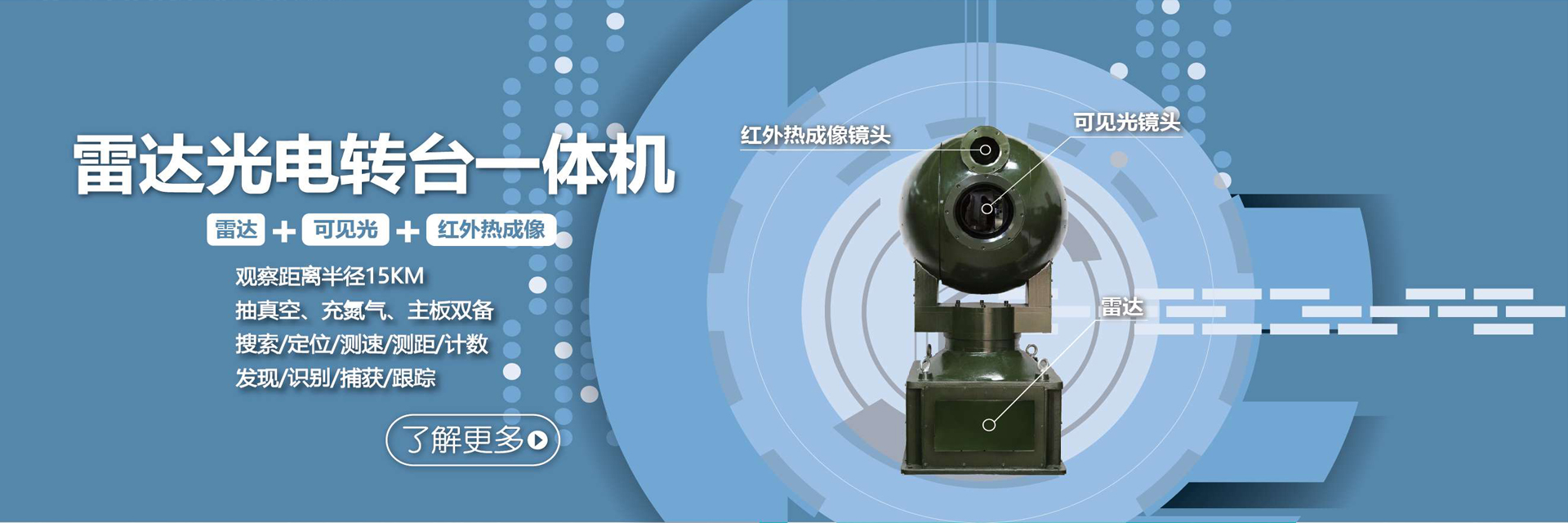

在诸多工业及特种应用场景中,光电转台常常需承载高惯量负载,如大型监控设备、重型检测仪器等。此时,实现设备稳定运行与精准操控,确保动态平衡成为一大棘手挑战。陕西冠杰凭借双轴非对称驱动技术与独创算法,成功攻克这一难题,为行业提供了高效可靠的解决方案。

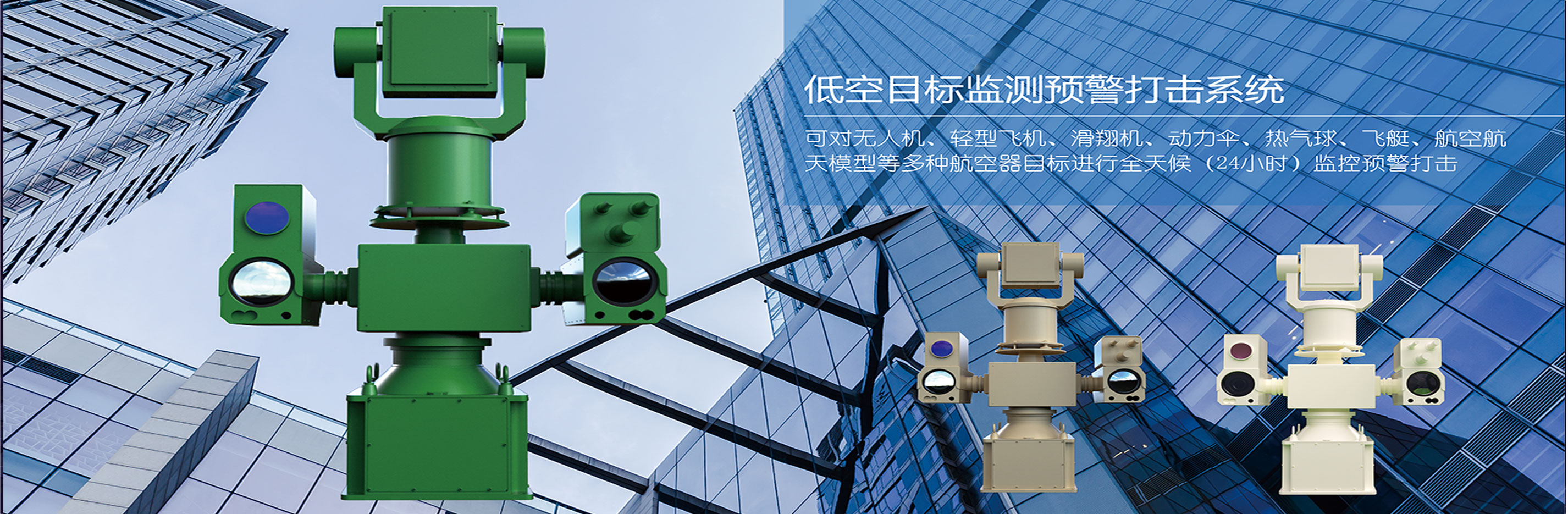

传统对称式双轴驱动在应对高惯量负载时,由于负载分布不均、运行过程中产生的惯性力差异等因素,极易出现动态失衡现象。例如,在大型港口的货物装卸监控场景中,光电转台需搭载重型长焦监控设备,对大面积港区进行全方位监测。当转台快速转动追踪目标时,传统对称驱动系统难以迅速响应负载变化,导致转台震动剧烈,监控画面严重抖动,无法精准捕捉关键作业环节。

陕西冠杰的双轴非对称驱动技术应运而生,打破了传统对称驱动的局限。该技术根据负载特性与运行需求,对双轴的驱动参数、结构设计进行差异化配置。在电机选型上,针对高惯量负载侧,选用大扭矩、高过载能力的伺服电机,确保有足够动力驱动负载;而另一侧则匹配更注重转速响应的电机,实现双轴协同互补。在结构设计方面,高惯量负载连接轴采用高强度、低惯量的轻质合金材料,并优化轴径与支撑结构,减少转动时的惯性阻力;另一轴则侧重灵活性设计,提升整体响应速度。

然而,硬件的优化只是基础,要实现高惯量负载下的精准动态平衡,核心还在于冠杰独创的智能算法。该算法融合先进的传感器数据采集技术与复杂的运算模型。转台运行时,分布于双轴及负载关键部位的高精度陀螺仪、加速度传感器等,实时采集转台的角速度、角加速度、振动幅度等数据,并以毫秒级速度传输至中央处理器。算法依据这些实时数据,通过复杂的动力学模型与自适应控制策略,快速计算出双轴所需的驱动力矩、转速补偿量等关键参数。例如,当检测到高惯量负载因转动产生较大偏心力矩,导致转台出现失衡趋势时,算法迅速调整驱动电机的输出扭矩,使另一轴同步做出反向补偿动作,抵消偏心力矩,维持转台的动态平衡。同时,算法具备自学习能力,能够根据过往运行数据与实际平衡效果,不断优化参数与控制策略,提升在不同工况下的平衡控制精度。

在实际应用中,某大型航天发射场采用陕西冠杰搭载双轴非对称驱动技术及独创算法的光电转台,用于火箭发射过程的全程监测。转台需承载重达数吨的多光谱监测设备,且要在火箭发射时产生的强气流、震动等恶劣环境下保持稳定运行与精准监测。以往使用的传统设备在火箭点火瞬间,因气流冲击与高惯量负载的动态变化,监测画面严重失真,无法获取有效数据。而冠杰转台凭借其先进技术,在多次发射任务中表现出色,稳定跟踪火箭发射全过程,监测画面清晰稳定,为发射任务提供了可靠的数据支持。